弱点見極め・設計反映

短手番評価サービス(超加速・IST・HALT)

半年以上におよぶ長期信頼性評価で不具合が生じ設計手戻りが生じていませんか。

プリント板、はんだ接合部、筐体などの設計の妥当性を短期で見極めるサービスです。

設計上流での検証により手戻りを抑制し、お客様の開発手番短縮・費用削減を支えます。

特長

-

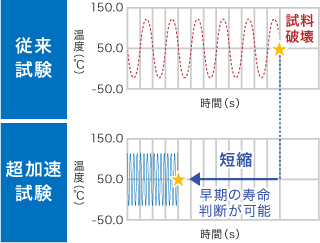

部品はんだ接合性検証【超加速試験】

数ヶ月に渡る温度サイクル試験相当の負荷印可を1/10に短縮。約2週間程度の検証期間で見極めが可能。 -

プリント板 ビア部検証【IST試験】

温度サイクル試験では検証が困難なプリント板ビア部の耐性を短期間で検証。 -

筐体検証・不具合再現【HALT試験】

温度+振動により脆性箇所を抽出。筐体設計思想の確からしさを検証。

使用状態近似により市場不具合を再現。設計改善に短期フィードバック可能。

サービス詳細

超加速試験

局所的な加熱・冷却による部分的な温度サイクル環境を実現。最適条件下では温度サイクル試験の1/10の手番で検証が可能

600G伝送(68Gbaud 64QAM)試作ボード

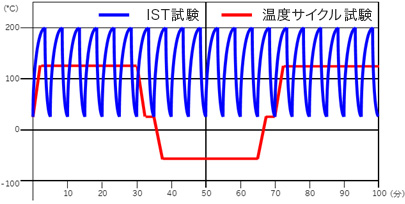

IST(Interconnect Stress Test)試験

加熱用パターンを発熱させ、温度サイクル試験機では不可能な最速5分周期を実現。プリント板のスルーホール断線とレーザービア底剥離を抵抗値モニターにより検知。メッキプロセス異常の定期確認や構造/材料の違いによる寿命比較等に有効。

評価用クーポン基板

ISTと温度サイクル試験時間の比較

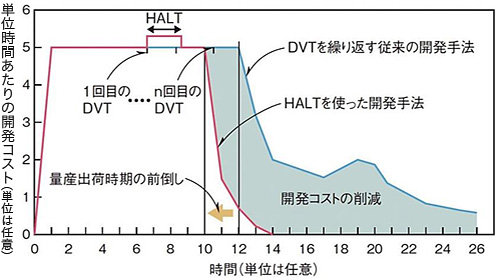

HALT(Highly Accelerated Limit Test)試験

温度サイクル+振動の複合ストレスにより、最も脆弱な個所をあぶり出し。

信頼性試験では抽出が困難な筐体設計課題の検証を可能にします。

HALT試験装置

HALTの効果

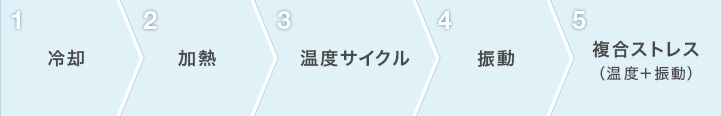

HALT試験 標準STEP

評価製品事例